В металлургии занимаются не только добычей, но и переработкой твердых полезных ископаемых. В комплекс данного типа обязательно входит производственная площадка, обогатительная фабрика, которая служит для обогащения материала, добываемых из недр руд. Как и в других сферах,компенсаторы являются неотъемлемой частью технологических линий, насосов и систем трубопровода.

- Воспользуйтесь таблицей, представленной далее, и подберите подходящее оборудование по наименованию или характеристикам. Вы также можете заполнить Опросный лист

- Если у вас сложный запрос, включающий различные виды оборудования и комплектующих, тогда проще направить этот запрос целиком нам на электронную почту info@ttc-eurasia.ru или через форму обратной связи . И наши специалисты подберут всё необходимое под ваш запрос.

- Возникли затруднения при выборе оборудования – наберите наш телефон (многоканальный) +7 (343) 345-28-22 и мы поможем сделать грамотный инженерный подбор, потому что занимаемся этим с 2001 года и давно уже стали экспертами.

- Занимаетесь проектированием и вам нужно больше технической информации, наши инженеры проконсультируют и это совершенно бесплатно. Вы можете связаться удобным для Вас способом: по телефону, почте или через .

Разновидности применяемых компенсирующих устройств

Далее в таблице представлены одни из возможных мест установки компенсаторов, если вы не нашли подходящий для вас вариант, тогда обратитесь к нашим специалистам для консультации.

Шламопроводы и пульпроводы

Пульпопроводы (трубопроводы) — это трубы, предназначенные для транспортировки пульпы (водогрунтовой абразивной смеси) от дноуглубительного шламового насоса, с глубины, по поверхности воды и на карту намыва.

Для организации транспортировки грунта от шламового погружного насоса, расположенного на земснаряде применяются секции пульпопроводов следующих типов:

- гибкий напорный пульпопровод (с поплавками или без них)

- плавучий пульпопровод с поплавками (так называемая «плавучка» )

- береговой пульпопровод (трубопровод)

- изогнутые резионовые отводы (короткая резиновая гибкая секция, от патрубка насоса к напорному гибкому пульпопроводу)

- Дополнительное оборудование и компоненты: компенсаторные вставки

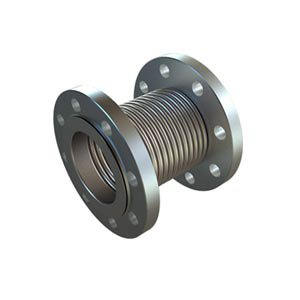

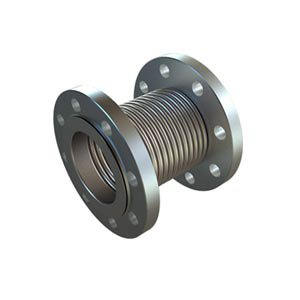

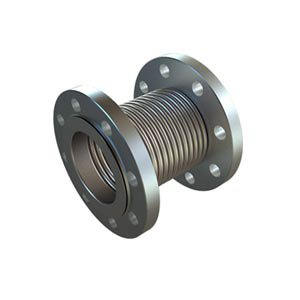

- Cильфонные компенсаторы

практичныйдолговечный

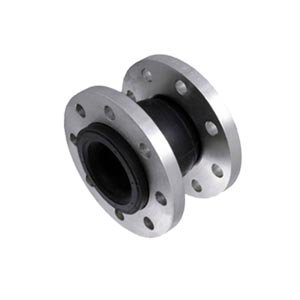

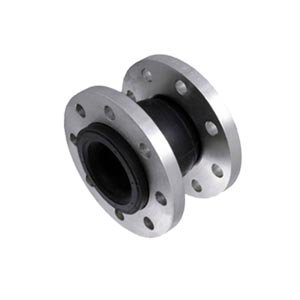

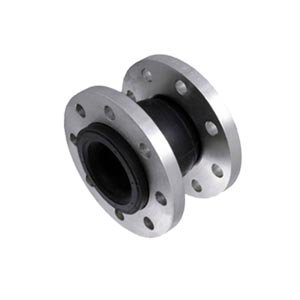

практичныйдолговечный - Резиновые компенсаторы

универсальныйдолговечный

универсальныйдолговечный

Технологические трубопроводы

Технологические трубопроводы – это трубопроводы предназначенные для транспортирования исходных, промежуточных и конечных продуктов при абсолютном давлении от 0,001 МПа (0,01 кгс/см2) до 100 МПа вкл. (1000 кгс/см2), а также трубопроводов для подачи теплоносителей, смазки и других веществ, необходимых для работы оборудования.

Технологические трубопроводы работают в разнообразных условиях, находятся под воздействием значительных давлений и высоких температур, подвергаются коррозии и претерпевают периодические охлаждения и нагревы. Их конструкция делается все более сложной за счет увеличения рабочих параметров транспортируемого продукта и роста диаметров трубопроводов и ужесточения требований к надежности эксплуатируемых систем.

Затраты на сооружение и монтаж трубопроводов могут достигать 30% стоимости всего объекта. В связи с этим делом первостепенной важности специализированных проектных, строительных и эксплуатирующих организаций являются техническое совершенствование и перевооружение технологических схем на основе внедрения новейших достижений науки и использования передовой техники. От правильного выбора конструкций, качественного изготовления элементов и организации строительства зависят экономия материальных ресурсов и сокращение потерь перекачиваемого продукта.

- Cильфонные компенсаторы

практичныйдолговечный

практичныйдолговечный - Резиновые компенсаторы

универсальныйдолговечный

универсальныйдолговечный

Газоходы доменных печей

Газоходы в печи предназначены для прохода газов, образующихся при сгорании топлива. Во время прохождения по каналам газы и горячий воздух нагревают стенки газоходов в печи. Кирпич, впитавший в себя тепло, проходящее по газоходам, отдает его в помещение, постепенно остывая. Поэтому, чтобы кирпич в стенках печи отдавал тепло, печь снова топят.

Чтобы как можно дольше задержать тепло в печи, в ней и строятся всевозможные газоходы, но из-за них печь нагревается неравномерно. Первые газоходы, приняв в себя тепло, отпускают его уже полуохлажденным. Чем дольше топится печь, тем меньше первые газоходы впитывают в себя тепло. В старину печники придумали печи с выходом газов из топки сразу на две стороны и безканальные печи. Все это для того, чтобы быстрее и равномернее нагревалась печь.

Количество газоходов в печи может быть любым. Если газоход один, то газы идут прямо в трубу или в отдельный газоход; если два — то вверх и вниз, где газы идут в отдельный газоход; если три, то один канал пускают вверх, а два — вниз. Лучший размер газохода в обычных печах — 13,5×18,9 см.

- Линзовый компенсаторы

Из антикорозионных материалов

Из антикорозионных материалов - Тканевые компенсаторы

Любые размеры

Любые размеры

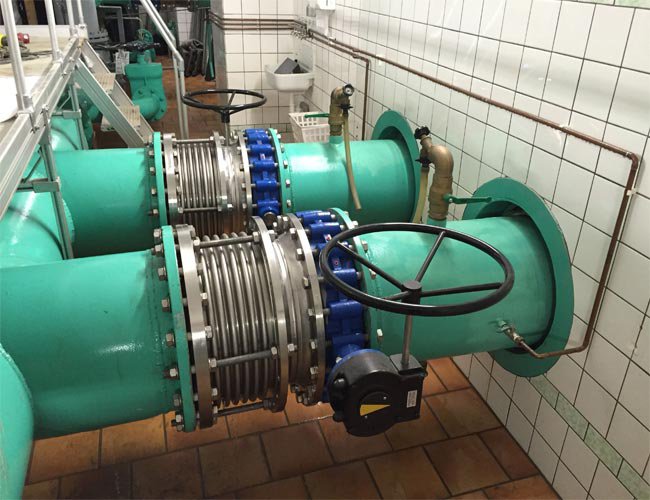

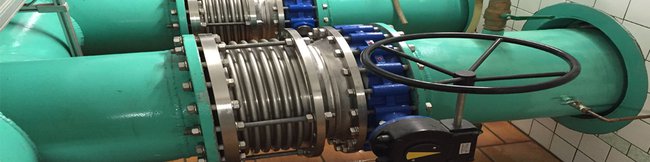

Насосные агрегаты

Агрегат насосный – комплекс устройств, состоящий из соединенных между собой насоса или нескольких насосов, приводящего двигателя и передачи. Нормативным документом, определяющим термин насосный агрегат, является ГОСТ ISO 17769-1-2014 «Насосы жидкостные и установки», а также ГОСТ 17398-72 «Насосы. Термины и определения».

Насосный агрегат может быть стационарным, устанавливаемым на фундамент, в скважину или другие места, либо может быть передвижным, смонтированным на ходовой тележке или шасси. По типу двигателя различают электронасосные агрегаты (приводящий двигатель – электродвигатель), турбонасосные агрегаты (приводящий двигатель – гидро/пневмо турбина), дизель-насосные агрегаты (приводящий двигатель – дизель), мотонасосные агрегаты (приводящий двигатель – карбюраторный двигатель). Первые насосные агрегаты были описаны Цейзингом в 1613 году и имели привод от водяного колеса. На рубеже 17 и 18 века усилиями Т.Севери и Т.Ньюкомен появились принципиально новые агрегаты, которые использовали давление водяного пара и атмосферного воздуха. С начала 20 века широкое распространение получили электроприводные агрегаты.

- Cильфонные компенсаторы

практичныйдолговечный

практичныйдолговечный - Резиновые компенсаторы

универсальныйдолговечный

универсальныйдолговечный - Линзовый компенсаторы

Из антикорозионных материалов

Из антикорозионных материалов - Тканевые компенсаторы

Любые размеры

Любые размеры

Паропроводы установки дожига газов

Системы дожига газов и вредных выбросов используются при сжигании ядовитых паров и газов, соединений органического характера, которые присутствуют в различного вида выбросах (технологические и вентиляционные). Основными элементами таких систем являются теплогенераторы, и, безусловно, главный элемент конструкции – газовая горелка.

Обезвреживание газовых выбросов – это не только обязанность предприятия, но и возможность повысить энергоэффективность предприятия благодаря утилизации тепла в технологических целях (нагрев воды, воздуха или другого теплоносителя).

Конечно, современный промышленный теплогенератор и горелка должны не только обеспечивать дожиг газов, но и позволять добиваться экономии газа, затраченного на дожиг дымовых и прочих газов, а также обеспечивать равномерное сгорание топлива, поддерживать благодаря современной автоматике заданные температурные режимы.

- Cильфонные компенсаторы

практичныйдолговечный

практичныйдолговечный - Линзовый компенсаторы

Из антикорозионных материалов

Из антикорозионных материалов

Для обеспечения правильной работы трубопровода в рабочем режиме следует разделить систему на отдельные участки с целью установки на них компенсаторов. Основная задача компенсаторов – контроль расширения трубопровода между неподвижными опорами, перемещение должно происходить строго в осевом направлении (если рассматривать сильфонные компенсаторы) для обеспечения жесткости конструкции.

Неподвижные же опоры предназначены для приема всех сил, действующих на трубопроводе.

Направляющие (скользящие) опоры для труб обеспечивают выравнивание движения компенсатора и предотвращают смещение относительно оси трубопровода. При отсутствии направляющих опор компенсатор (очень важно для сильфонных компенсаторов), обладающий высокой гибкостью в сочетании с внутренним давлением, может потерять устойчивость и деформироваться, что может привести к выходу из строя трубопровода.

Соблюдая правила монтажа компенсаторов, вы продлите до максимума срок службы трубопровода, что сэкономит средства на его неплановый ремонт.